Przedstawiam piątą część cyklu opowiadającego o piwowarstwie rzemieślniczym. W poprzedniej części omawiałem sposób działania urządzenia do chmielenia piwa na zimno czyli HopGun’a. Chciałbym tym razem przedstawić kolejne naczynie warzelni. W pierwszej odsłonie cyklu opisywałem kadź zacierno-warzelną. Tym razem skupię się na ogniwie znajdującym się pomiędzy zacieraniem słodu a warzeniem brzeczki czyli na filtracji zacieru. Dzisiaj omówimy sobie czym jest kadź filtracyjna. Przejdźmy zatem z powrotem na gorącą stronę procesu.

W browarze domowym po zakończeniu zacierania przelewamy zacier do fermentora z kranikiem, w którym przygotowane jest na dnie sitko lub wężyk filtracyjny. Odczekujemy i otwieramy kranik. W browarze rzemieślniczym nie jest taki prosty transfer zacieru, filtracja brzeczki czy usunięcie młóta, ponieważ mamy doczynienia ze znacznie większymi objętościami. Zacier może mieć objętość kilkadziesięciu hektolitrów, złoże filtracyjne naweto 60-70 cm wysokości, a młóto może mieć objętość 2-3 metrów sześciennych. Jednocześnie przy tak dużych liczbach piwowar musi się postarać, żeby filtracja nie trwała kilku godzin i dała brzeczkę dobrej jakości o odpowiednim ekstrakcie. Na szczęście z pomocą przychodzi mu wiele rozwiązań technologicznych.

Filtracja

Kadź filtracyjna służy do filtracji zacieru. Zacier przepompowany do kadzi filtracyjnej ułoży się w taki sposób, że części stałe ziarna i łuski osiądą na sicie znajdującym się nad dnem i utworzą nam złoże filtracyjne, a części płynne zacieru znajdą się nad złożem filtracyjnym. Po rozpoczęciu filtracji otrzymujemy brzeczkę przednią. Gdy zacznie odsłaniać się złoże filtracyjne dodajemy wodę, aby kontynuować filtrację i wypłukiwać jak najwięcej cukrów z ziaren znajdujących się w złożu filtracyjnym. Ten etap nazywamy wysładzaniem, a otrzymywany filtrat wodami wysłodkowymi. Po zakończeniu filtracji otrzymujemy w kotle warzelnym mieszaninę brzeczki przedniej i wód wysłodkowych, którą określa się brzeczką. Obcieknięte złoże filtracyjne nazywa się młótem lub wysłodkami.

Wygląd

Kadź filtracyjna ma w większości przypadków kształt walca zakończonego od dołu i od góry ściętym stożkiem. Wykonana jest ze stali nierdzewnej, zazwyczaj składa się z dwóch warstw blachy izolowanej, żeby chronić przed stratą temperatury. W browarach restauracyjnych, w których warzelnia jest wyeksponowana w widocznym miejscu restauracji możemy również spotkać kadzie miedziane. Miedź w takiej warzelni pełni jedynie rolę ozdobną. Cała kadź wykonana jest ze stali nierdzewnej, jedynie jej zewnętrzna powłoka jest miedziana.

Elementy zewnętrzne kadzi

W górnej części kadzi znajduje się właz, przez który można wsypać łuskę ryżową, wypłukać pozostałości młóta czy wejść do środka. Oprócz tego znajdziemy również otwory szklane, przez które obserwuje się wnętrze (wzierniki) lub na których montuje się oświetlenie wnętrza kadzi. W centralnej części kopuły znajduje się komin lub skraplacz z możliwością odcięcia wyjścia, żeby nie tracić temperatury. Skraplacz w odróżnieniu od komina nie znajduje ujścia nad dachem budynku, lecz pod kadzią, ponieważ para wlatująca do niego jest kierowana w dół gdzie skrapla się za pomocą systemu rurek z zimną wodą i odpływa do kanału. Czasami kadź nie posiada ani komina ani skraplacza. W takiej sytuacji musi być w kopule zamontowana rura skierowana w dół, aż do posadzki, która odprowadza powietrze. Gdyby tego nie było to podczas dodawania wody do wysładzania wytworzyłoby się wysokie ciśnienie nad złożem filtracyjnym powodujące zbijanie złoża i utrudniające filtrację.

W bocznej ścianie kadzi może znajdować się długa szklana pionowa rurka (płynowskaz), przy użyciu której poznamy objętość złoża filtracyjnego i wód wysłodkowych znajdujących się wewnątrz kadzi. Pomiar ten odczytujemy z przymiaru, który wygląda jak długa metalowa linijka i przy użyciu tabeli objętości zbiornika, przeliczamy wysokość cieczy na objętość. W manualnych warzelniach płynowskaz ma jeszcze jedną istotną funkcję. Na podstawie słupa cieczy oceniamy siłę jaką wywiera pompa na złoże filtracyjne. Im mocniej włączymy pompę tym mocniej oddziałujemy na złoże i słup cieczy się obniża w płynowskazie. Piwowar musi uważać, żeby nie włączyć za mocno pompy ponieważ spowoduje to wyssanie całej cieczy z płynowskazu i przedostanie się powietrza pod złoże filtracyjne, a to znacznie utrudni dalszą filtrację. W nowoczesnych automatycznych warzelniach do pomiaru siły wywieranej na złoże filtracyjne służą czujniki mierzące podciśnienie pod sitami. Piwowar nie musi obserwować płynowskazu, a jedynie ekran monitora.

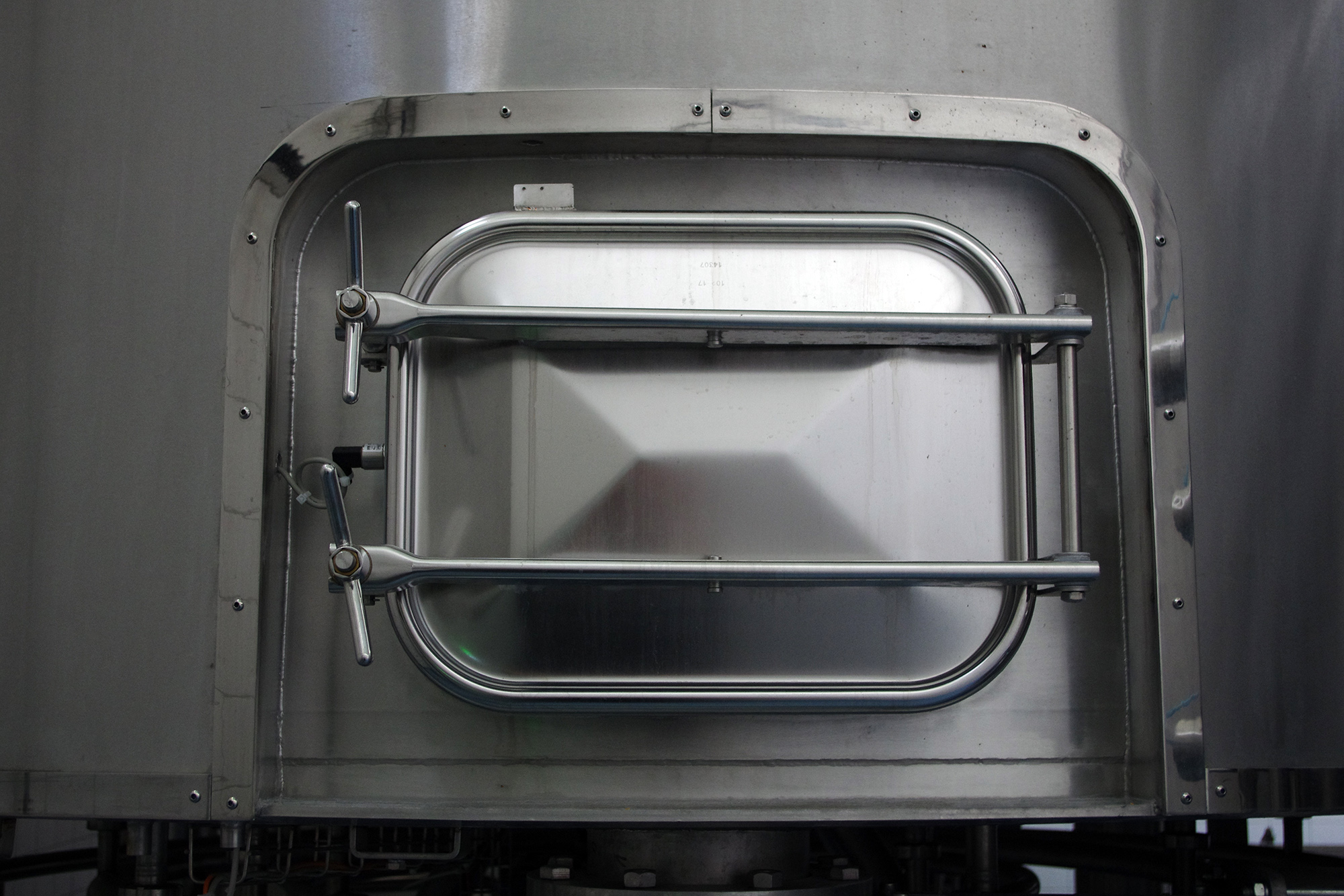

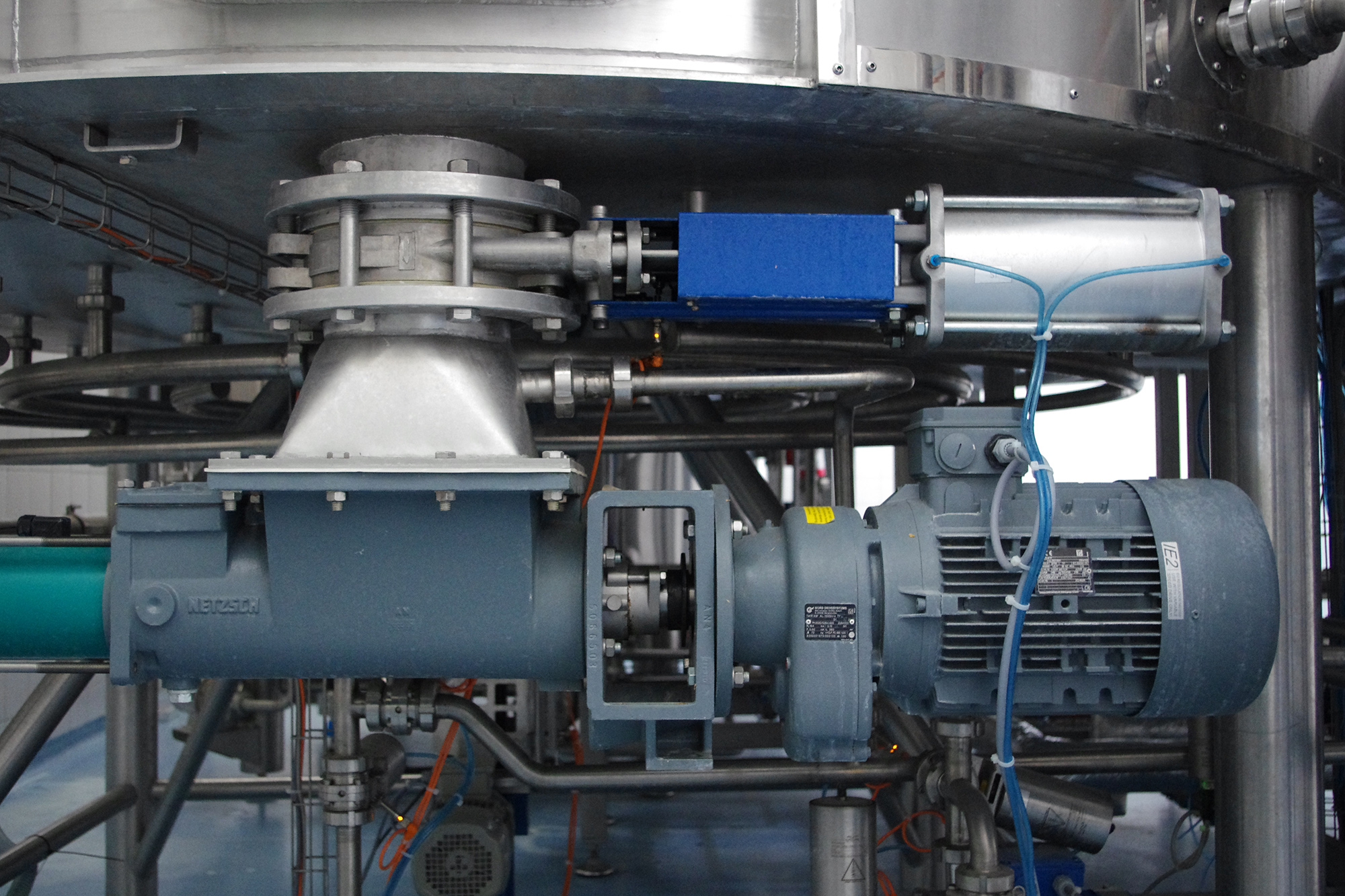

W dolnej części kadzi znajduje się boczny właz umożliwiający usuwanie młóta z kadzi lub też wejście do środka. Pod kadzią w centralnej części znajduje się motoreduktor odpowiedzialny za obracanie mieszadła znajdującego się wewnątrz. Nowocześniejsze kadzie filtracyjne posiadają motoreduktor z przekładnią ślimakową, przy użyciu której mamy możliwość obracania mieszadła, ale również regulowania jego wysokości.

Pod kadzią wokoło znajduje się układ rurek odbierających spływający filtrat z różnych części dna kadzi i łączących je w jedną rurę podłączoną do pompy która tłoczy brzeczkę do kadzi warzelnej. To właśnie przed tą pompą montowane są czujniki podciśnienia oraz przepływu informujące nas o tym ile litrów filtratu już otrzymaliśmy oraz o tym ile litrów filtrujemy na godzinę. Oprócz tego pod spodem może znajdować się jeszcze pompa tłocząca ślimakowa, odpowiedzialna za automatyczny odbiór młóta, które tłoczy rurą na zewnątrz budynku do kontenera, silosu lub na przyczepę ciężarówki.

Elementy wewnętrzne kadzi

W centralnej części kadzi znajduje się mieszadło, które w trakcie transferu zacieru z kotła zaciernego dokładnie go miesza. W późniejszym etapie filtracji mieszadło służy do nacinania złoża filtracyjnego oraz do usunięcia młóta po zakończonej filtracji. Mieszadło dzięki swojej konstrukcji nacina złoże filtracyjne i powoduje jego spulchnienie. Składa się z dwóch ramion, na których rozmieszczone są w rzędach noże. Z jednej strony proste płaskie, a po drugiej stronie zygzakowate. Powoduje to, że przy pełnym obrocie mieszadła obie jego strony nie nacinają złoża po tym samym torze. Po obu stronach noże posiadają płaskie poziome poprzeczki ułatwiające spulchnianie. Noże są ze sobą połączone równolegle przy użyciu drążka, za pomocą którego regulujemy kąt nachylenia w stosunku do kierunku obrotu mieszadła. W trakcie nacinania złoża filtracyjnego noże muszą być ustawione w kierunku obrotu mieszadła, żeby go nie rozbijały. W trakcie wyrzutu młóta noże ustawia się pod lekkim kątem, żeby spychały młóto w stronę wyrzutu. Oprócz tego część mieszadeł posiada też zgarniacz z regulacją wysokości, który ułatwia wyrzut młóta poprzez spychanie go w stronę otworu.

Pod mieszadłem znajduje się sito szczelinowe. Składa się ono z kilkunastu płyt skręconych ze sobą. Płyty muszą być takiej wielkości, żeby była możliwość ich wyjęcia przez właz. Grubość płyt zazwyczaj wynosi od 3 do 5 mm. Muszą być na tyle grube, żeby wytrzymały ciężar zacieru. Szerokość szczelin wynosi od 0,7 do 1 mm. Odpowiedni rozmiar szczelin wpływa na szybkość filtracji, ale też na jej skuteczność. Jeżeli szczeliny będą zbyt szerokie to razem z brzeczką będzie się przedostawała zbyt duża ilość fragmentów ziarna. W sicie lub w ścianie kadzi znajduje się otwór wlotowy, którym przesyłany jest zacier z kotła zaciernego. W większych warzelniach tych otworów jest więcej niż jeden.

Pod sitami znajduje się dno kadzi, tutaj spływa filtrowana brzeczka. Dno kadzi w przekroju może posiadać kształt litery U, V lub litery W zależnie od producenta oraz umiejscowienia mieszadła. W przypadku kadzi o pierwszym kształcie dno pod sitami jest płaskie, a brzeczka spływa do kilku otworów rozlokowanych równomiernie w dnie. W drugim przypadku dno pod sitami ma kształt odwróconego stożka, a brzeczka spływa do centralnego otworu umiejscowionego w samym środku dna kadzi. W ostatnim przypadku kształt dna kadzi przypomina rów ze skosami zataczający okrąg, w którym brzeczka spływa do kilku otworów rozlokowanych wokoło kadzi, umiejscowionych w najniższym punkcie rowu czyli w połowie promienia dna kadzi. W przypadku gdy brzeczka spływa kilkoma otworami to pod kadzią łączą się one w jedną rurę prowadzącą brzeczkę do kotła warzelnego lub zawracającą brzeczkę z powrotem do kadzi filtracyjnej nad złoże filtracyjne. W obu przypadkach możemy obserwować klarowność przepływającej brzeczki w wziernikach zamontowanych na rurach. Pod sitami znajdują się też dysze spłukujące przestrzeń pod sitami. Przynajmniej raz w tygodniu powinno się rozkręcić sita, żeby pod nimi dokładnie wyczyścić złogi pozostające po filtracji.

W górnej części kadzi znajduje się stała głowica natryskowa, służąca do mycia kadzi oraz do wlewania wody do wysładzania. W większych kadziach można znaleźć dwa układy rur wokoło z różnymi rodzajami głowic natryskowych – stałymi do wysładzania oraz rotującymi do mycia kadzi. Mycie odbywa się przy użyciu roztworu alkalicznego i kwasowego. Roztwór jest tłoczony przez pompę do głowicy. Pompa wytwarza bardzo duże ciśnienie, które powoduje że roztwór jest rozpryskiwany z dużą siłą na ścianki i sklepienie kotła. Mycie jednego kotła wraz z płukaniem trwa około dwóch godzin.

Filtry zacierowe

Poza kadziami filtracyjnymi spotyka się też filtry zacierowe przypominające prasy do wyciskania zacieru. Filtry zacierowe zbudowane są z dużej ilości membranowych modułów komorowych i płyt kratowanych. Membrany te oraz płyty są pokryte płótnem filtracyjnym. Przez wszystkie moduły przechodzi z dwóch stron kanał. Z jednej strony tłoczony jest zacier oraz woda do wysładzania do wszystkich modułów, a z drugiej strony kanałem odbierana jest brzeczka oraz wody wysłodkowe. Po wpompowaniu zacieru nie pozostawiamy go, żeby się ułożył tylko natychmiast rozpoczyna się spływ brzeczki przedniej. Następnie przy użyciu sprężonego powietrza następuje wzrost ciśnienia w membranach i wyciśnięcie resztek brzeczki przedniej. Następnie ciśnienie spada i następuje wtłoczenie wody do wysładzania. Odbywa się ono w ten sam sposób przy udziale sprężonego powietrza. Po zakończeniu filtracji następuje zrzut młóta do niecki znajdującej się pod membranami i pompą ślimakową jest ono wypompowywane.

Filtr zacierowy jest łatwy w obsłudze, ponieważ cała filtracja odbywa się automatycznie według zadanego programu. Oprócz tego wzrasta znacznie wydajność zacieru oraz filtracji, ponieważ podczas śrutowania z ziarna usuwana jest całkowicie łuska, a bielmo ziarna jest rozbijane na mąkę. Do takiego śrutowania wykorzystuje się śrutowniki młotkowe. Czas filtracji ulega też znacznemu skróceniu co umożliwia uwarzenie większej ilość warek na dobę.

Podsumowanie

Mam nadzieję, że przedstawiona konstrukcja kadzi filtracyjnej dopełniła obrazu działania warzelni. Innym razem postaram się przedstawić kadź osadową lub inaczej określaną kadź whirlpool’ową. W następnej części cyklu spróbuje przybliżyć jakie są sposoby oraz jak wyglądają urządzenia do zadawania drożdży do tanku fermentacyjnego.

Chcecie więcej?

- Sprawdźcie pozostałe wpisy w cyklu „Poznaj sprzęt, zostań piwowarem„

- Poznajcie też receptury Macieja Wentowskiego dla piwowarów domowych